画像を用いた社会インフラ設備の点検技術

画像を用いた社会インフラ設備の点検技術

技術背景・課題

道路、トンネル、橋梁、ダム、ガードレール等といった社会インフラ設備は高度経済成長期に集中的に建設されたため、昨今では設備の老朽化が進行しています。

これらのインフラ設備は経年に伴い、コンクリートのひび割れ・露筋*1や鋼材の腐食等といった劣化が発生します。設備に劣化が生じると設備の耐久性能*2や耐荷性能*3は徐々に低下し、最終的には破損や崩壊につながる可能性があります。そのため、設備管理者は点検により劣化とその規模を適切に把握し、補修や更新の必要性を診断することが重要です。

現行の点検では作業員が現場目視により劣化を確認し、メジャー等を用いたひび割れ等の大きさ計測や超音波装置を用いて腐食により欠損した鋼材の厚さ計測等を行っています。しかし、これらの現地作業には多くの稼働がかかることや専門の作業員不足という問題があります。また、橋梁などの大型設備の点検では、計測作業を行うための足場設置等のコストが発生する場合があります。

これらのことから、インフラ設備の安心安全な維持管理に向け、簡単かつ低コストで点検できる方法が必要です。

そこで、NTTではデジタルカメラで撮影した画像情報をAI技術で解析することで設備の点検を行う研究開発に取り組んでいます。これまでの現場主体の保全業務をデジタル情報による維持管理に移行することで効率化を推進します。

NTTのIOWN構想では実世界とデジタル世界を融合させてこれまでのインフラの維持管理方法を抜本的に変革し、持続可能な社会実現をめざします。

技術の概要・特徴・内容

デジタルカメラを用いてインフラ設備を撮影した画像から高精度な腐食の検出、劣化の大きさ計測、腐食による鋼材断面の欠損量の推定を行うことができる3つの技術を確立しました(図1)。図1にはそれぞれの技術を活用した設備点検の事例を示しています。

これらの技術により、車両に搭載したカメラ(車載カメラ)やドローン等によって撮影した画像から街中のインフラ設備の点検を自動的に実施できるようになります。そのため、点検の効率化・低コスト化による維持管理コストの縮減、作業員不足の解消や点検品質の均一化による安心安全な設備の維持管理を実現できます。

各技術の特徴と性能

① 高精度な腐食検出

技術の特徴

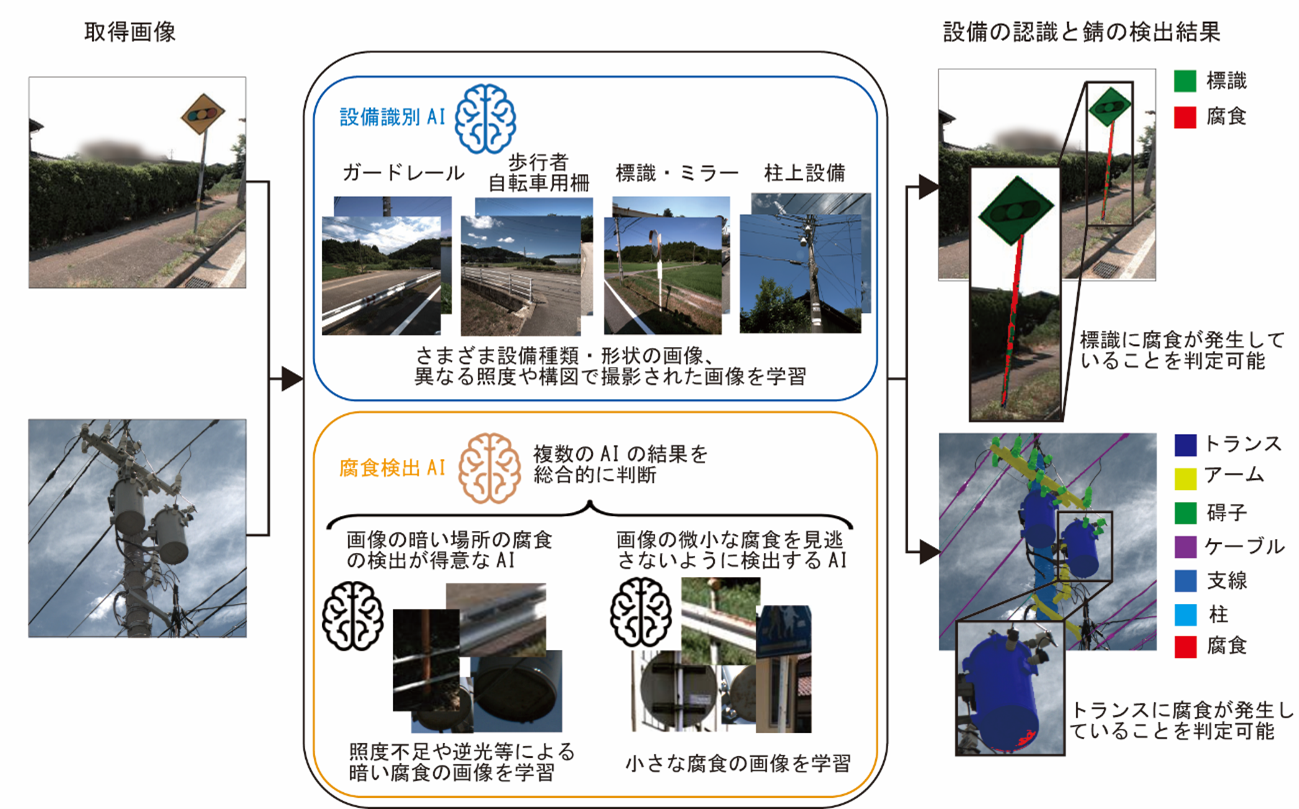

本技術は設備識別AIと腐食検出AIの2つのAIにより構成されており、撮影画像から設備の種別や構成物を識別し、これらの設備に発生した腐食を検出することができます(図2)。

次に示す2つの特徴により、高精度な設備識別と腐食検出を可能にしています。

- さまざまな設備種類・形状の画像や、異なる照度や構図で撮影された画像を十分かつ均等に学習させることにより、複数の設備を正しく認識することが可能です。例えば、道路附属物ではガードレール/標識/ミラーなどの種類を、柱上設備では金物/ケーブルなどの構成物を別物体として認識し、それらの各領域を画素単位で検出します。

- 暗い画像から腐食を見つけられるAIや、微小な腐食領域を見逃さないAIなど、特徴の異なる複数のAIの結果を総合的に判断します。その結果、逆光や曇りによって暗く写った設備からでも小さな腐食まで高精度に検出します。

技術の性能

- 検証条件

-

車両に搭載した横向きのデジタルカメラによって道路附属物(ガードレール、標識、ミラーなど)の画像、上向きのデジタルカメラによって柱上設備(トランス、アーム、金物など)の画像を取得しました。取得した道路附属物の画像1000枚(設備に腐食がある画像は587枚)、柱上設備の画像1000枚(設備に腐食がある画像は135枚)に対して、画像認識AIを用いた設備の認識と、各設備の腐食の検出を行いました。

- 検証結果

-

道路附属物と柱上設備の合計で、画像2000枚中1885枚において設備を正しく認識し(認識率*4 94.3%)、腐食がある画像722枚中704枚において腐食を正しく検出しました(検出率*5 97.5%)。

運用時には連続的に画像を撮影し同一設備を複数の画像で点検することで設備と腐食の見落としをさらに少なくすることができると考えられます。

| *4 | 道路附属物もしくは柱上設備が写っている画像枚数を分母、画像認識AIが道路附属物もしくは柱上設備を正しく認識した画像枚数を分子として計算した割合 |

| *5 | 目視で鋼材腐食の発生を確認した画像枚数を分母、画像認識AIで腐食を正しく検出した画像枚数を分子として計算した割合 |

② 劣化の大きさ計測

技術の特徴

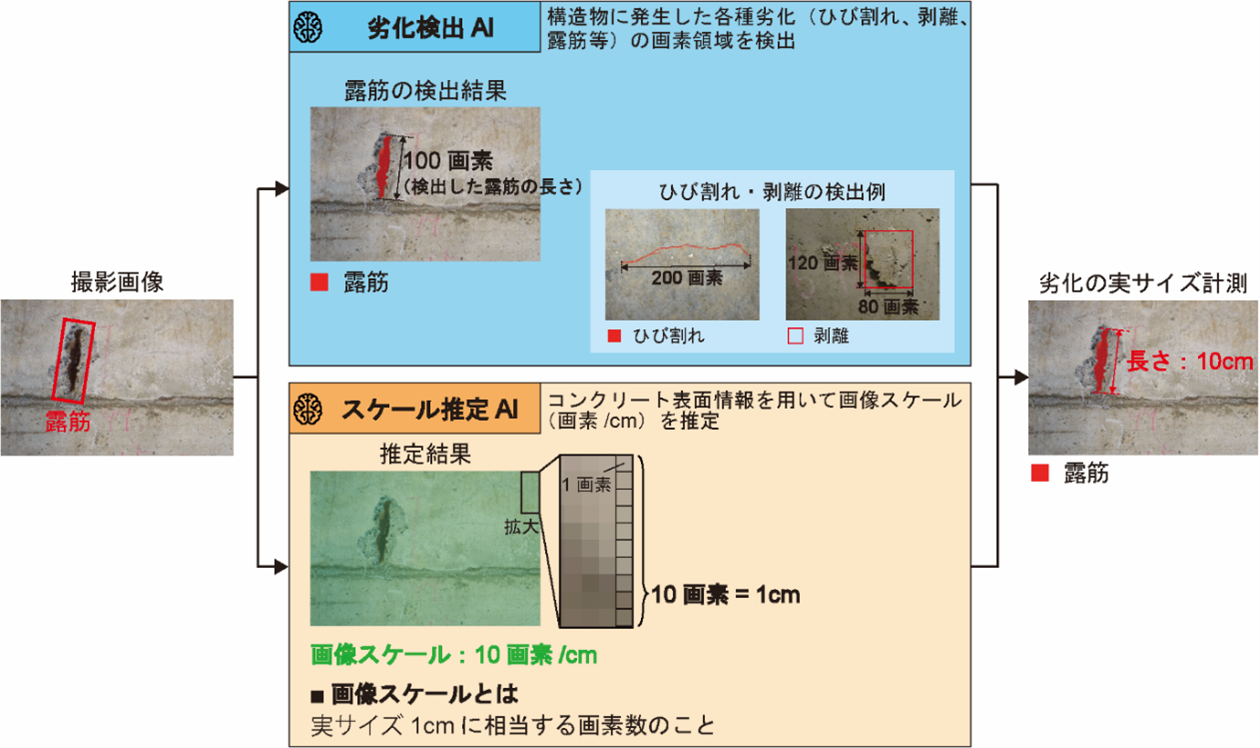

画像から劣化の実際のサイズ(実サイズ)を計測するためには、劣化の場所(画素領域)を検出することと、画像中の大きさを実サイズへ換算するための尺度(画像スケール*6)が必要です。本技術は劣化検出技術とスケール推定技術の2つの技術によって劣化の場所の特定と尺度の推定を行っています(図3)。

- 劣化検出技術:コンクリート構造物に発生する各種劣化(ひび割れ・剥離・露筋・漏水)の画素領域を検出することで画像における劣化の大きさを把握します。

- スケール推定技術:コンクリートの表面情報を用いて画像スケールを算出します。

図3は、コンクリート壁面の撮影画像から露筋の実サイズを計測する流れを示しています。劣化検出技術が検出した画像中の露筋の長さは100画素、スケール推定技術が推定した画像スケールは10画素/cm(撮影画像の10画素が実サイズの1 cm相当)です。これらの結果から、露筋の実サイズを10 cmとして計測します。

技術の性能

- 検証条件

-

通信用トンネルに発生した30本の露筋を対象に性能検証を行いました。本技術による露筋の計測値と現地でメジャー計測した露筋の実寸長と比較しました。

- 検証結果

-

本技術により自動計測した露筋の実寸長さの平均の誤差*7は9.4%、最大の誤差は17.8%でした。この結果から、本技術による計測値は劣化の規模を把握できる精度であるため、実運用の補修要否や優先度の判断に活用できます。

③ 腐食による鋼材の欠損量推定

技術の特徴

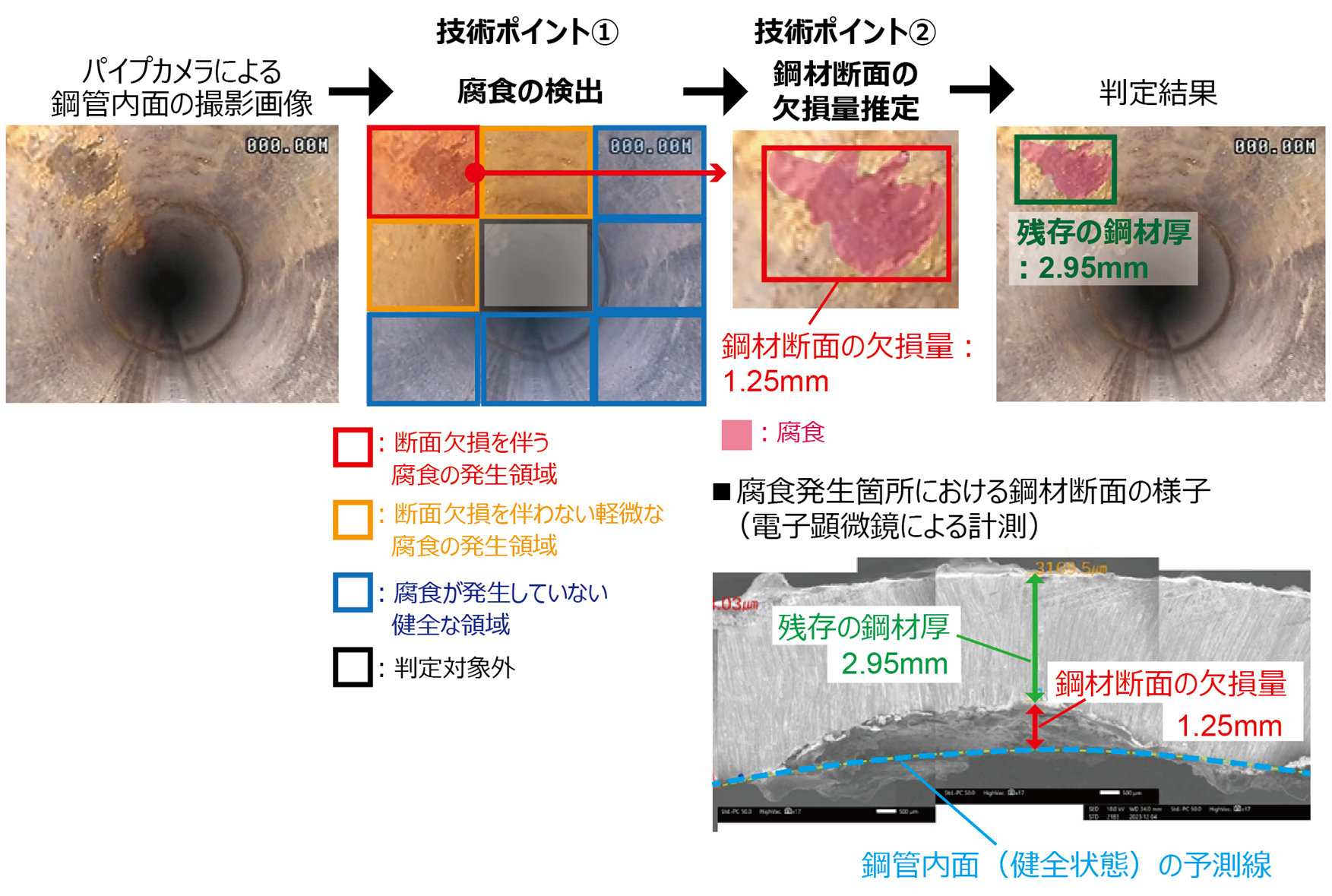

本技術は、NTTが保有している通信インフラ設備である鋼製の管路設備(鋼管)*8を用いて構築しました。本技術は腐食の検出と鋼材断面の欠損量推定の2つの技術によって鋼材の腐食部の厚さを計測します(図4)。

- 腐食の検出:鋼材断面の欠損を伴わない軽微な腐食が発生した領域、断面欠損を伴う腐食が発生した領域、腐食が発生していない健全な領域に区別して判定します。これにより、鋼材断面の欠損を伴う監視性の高い腐食の発生領域を定量的に把握できます。

- 鋼材断面の欠損量推定:NTT独自のデータベースを用いた機械学習モデルの構築により高精度な推定を実現しました。腐食の広がり、色、錆こぶの大きさ等といった腐食の進行により変化する様々な外観特徴の中から鋼材断面の欠損量と関連性の高い特徴を明らかにしました。この特徴に基づき様々な進行度合いの腐食画像をグループ化し、各グループで十分かつ均等になるように腐食の画像とその画像における断面欠損の計測値を用意しました。

このように適切な特徴に基づく画像選別と正確な欠損量計測で構築した質の高いデータベースが高精度な欠損量推定を可能にしました。

図4の画像はパイプカメラ*9を用いて鋼管の内面を撮影した様子です。腐食の検出では断面欠損を伴う腐食が発生した領域を検出します。その後、腐食の進行度合いを解析することで管路断面の欠損量を推定します。最後に、通信用の鋼管は健全な状態で厚さ4.20 mmであるため、断面の欠損量を引くことによって腐食箇所における残存する鋼材厚さは2.95 mmと算出できます。

技術の性能

想定される適用分野・PoC

道路、トンネル、橋梁、ダム、ガードレール等といったコンクリートや鋼材で構成される街中の様々なインフラ設備に適用できます。これまでの作業員による現地作業を車載カメラやドローンによる画像撮影に置き換えられるため点検コストの削減が可能です。また、これまで点検が難しかった地下に埋設された鋼管の鋼材厚さを把握できるようになります。

インフラ設備の劣化状態を低コストで詳細に把握できるようになるため、残存する耐久・耐荷性能を正確に診断し、適切な時期と方法で補修することが可能となり、設備機能を安心安全に確保したうえで維持管理コストを縮減できます。

今後の展望

本技術は2023年度からNTTグループ会社での実用化を進めています。今後は、これまで培った知見を活用して劣化の将来予測といった技術の高度化を進め、社会インフラ全体の維持管理コストの増加等といった課題を解決することにより持続可能な社会の実現に貢献します。